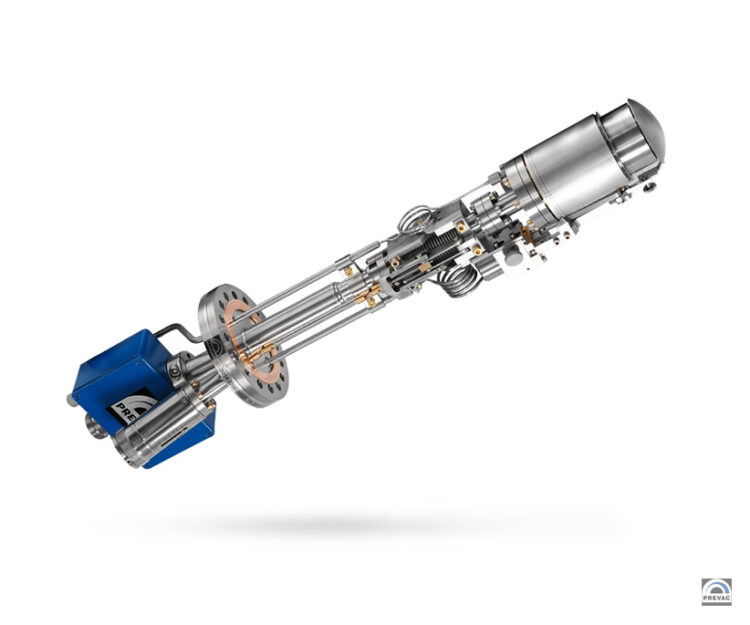

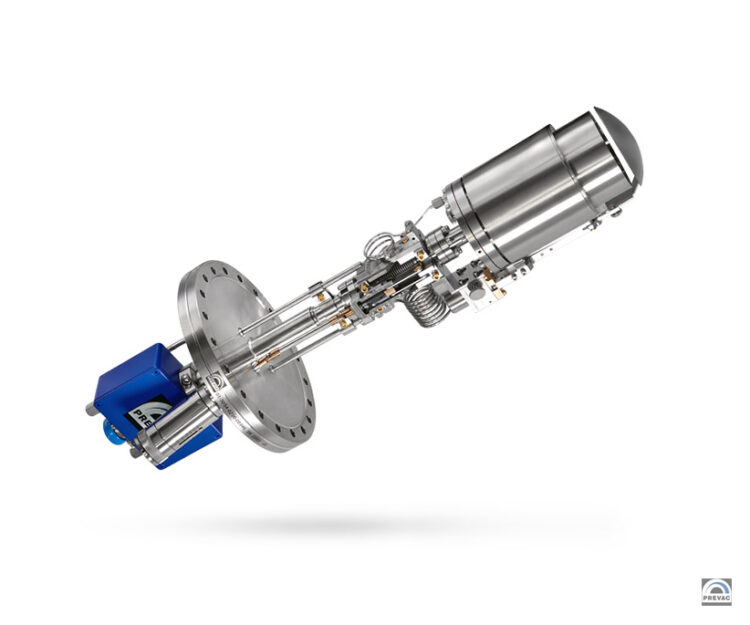

Opis

Jedną z głównych zalet systemu jest łatwy dostęp do komory procesowej, który można wykonać przez drzwi frontowe, automatycznie podnoszony górny kołnierz lub przez dolny kołnierz, wymienny za pomocą specjalnie zaprojektowanego wózka. Dlatego zarówno wymiana tarcz magnetronowych, manipulatora podłoży, jak i dostęp/wymiana całego dolnego kołnierza może być wykonana łatwo i szybko. Mechanizm podnoszący górnego kołnierza jest napędzany silnikiem w pełni chroniony czujnikami.

Ostateczny wygląd i funkcjonalność zależy od konfiguracji aparatury.

Aparatury są uszczelnione i połączone z odpowiednimi systemami pompującymi, aby uzyskać ciśnienie bazowe w zakresie 10-7 mbar (z drzwiami uszczelnionymi), 5×10-8 mbar (z drzwiami uszczelnionymi i pompowaniem różnicowym) lub ciśnieniami w zakresie UHV ( bez drzwi uszczelniających, lecz z szybkim wjazdem podłoży z komory załadowczej).

Komora procesowa wyposażona jest w kołnierze przyłączeniowe w standardzie HV do podłączenia obecnych i przyszłych urządzeń, w tym:

- źródła magnetronowe,

- manipulator podłoża,

- źródło jonów do trawienia lub aktywowania powierzchni podłoża,

- systemu pompowania,

- port wejściowy dla transferu liniowego lub walizki próżniowej,

- system dozowania gazu: gaz procesowy do 4 linii oraz kontrola przepływu masowego do 4 gazów,

- Zautomatyzowana lub manualna przesłona liniowa służącą do wykonywania warstw klinowych lub masek,

- analizator gazów resztkowych,

- wagi kwarcowe,

- pirometru,

- elipsometr z detektorem,

- okna obserwacyjne z przesłonami,

- próżniomierze.

System pompowania to połączenie różnych typów pomp, np. pompy próżni wstępnej, pompy jonowe, pompy kriogeniczne, pompy turbomolekularne lub tytanowe pompy sublimacyjne, indywidualnie dobierane w celu uzyskania najlepszej wydajności pompowania zgodnie z określonymi wymaganiami aplikacji.

W razie potrzeby modułowa konstrukcja aparatury umożliwia łączenie i integrację z dowolną inną platformą badawczą za pośrednictwem radialnej komory dystrybucji lub transferu tunelowego do przenoszenia podłoży.

Oprogramowanie sterujące procesem Synthesium umożliwia integrację i doskonałą współpracę źródeł różnych typów i producentów, a także umożliwia łatwe pisanie receptur, automatyczną kontrolę wzrostu cienkich warstw i obszerną rejestrację danych. Umożliwia integrację nowych dodatkowych komponentów opartych na platformie Open Source Tango.

System wyposażony jest w zaawansowane, łatwe w obsłudze zasilacze i urządzenia elektroniczne sterujące i wspomagające źródła oraz całą aparaturę badawczą.

Opcje

Dostępna jest gama urządzeń pomocniczych usprawniających proces napylania magnetronowego:

- pirometry – pirometry cyfrowe służą do bezkontaktowego, punktowego pomiaru temperatury w szerokim zakresie,

- elipsometr – analizuje światło odbite w celu określenia grubości i współczynnika załamania dielektryków, półprzewodników i cienkich warstw metali. Wykorzystuje światło odbite od filmu pod niskim kątem padania,

- reflektometr – nieinwazyjne narzędzie do szybkich pomiarów w czasie rzeczywistym szybkości osadzania, grubości warstw, jednorodności warstw, stałych optycznych za pomocą systemu spektralnego współczynnika odbicia,

- monitor emisji plazmy (PEM) – technika optycznej spektroskopii emisyjnej do monitorowania plazmy w czasie rzeczywistym bez wpływu na nią,

- płaszcz chłodzenia wodnego – opcjonalnie komora może być wyposażona w osłonę H2O, gdy zachodzi konieczność obniżenia temperatury komponentów/procesu,

- osłona przed zanieczyszczeniem ścian komory procesowej oraz ochrona targetu przed zanieczyszczeniem krzyżowym z innych źródeł magnetronowych,

- zautomatyzowana lub manualna przesłona liniowa służącą do wykonywania warstw klinowych lub masek.

- dodatkowy system dozowania gazów np. reaktywnego procesu rozpylania magnetronowego,

- podgrzewane okna do diagnostyki,

- RF BIAS dla manipulatora,

- komora rękawicowa.