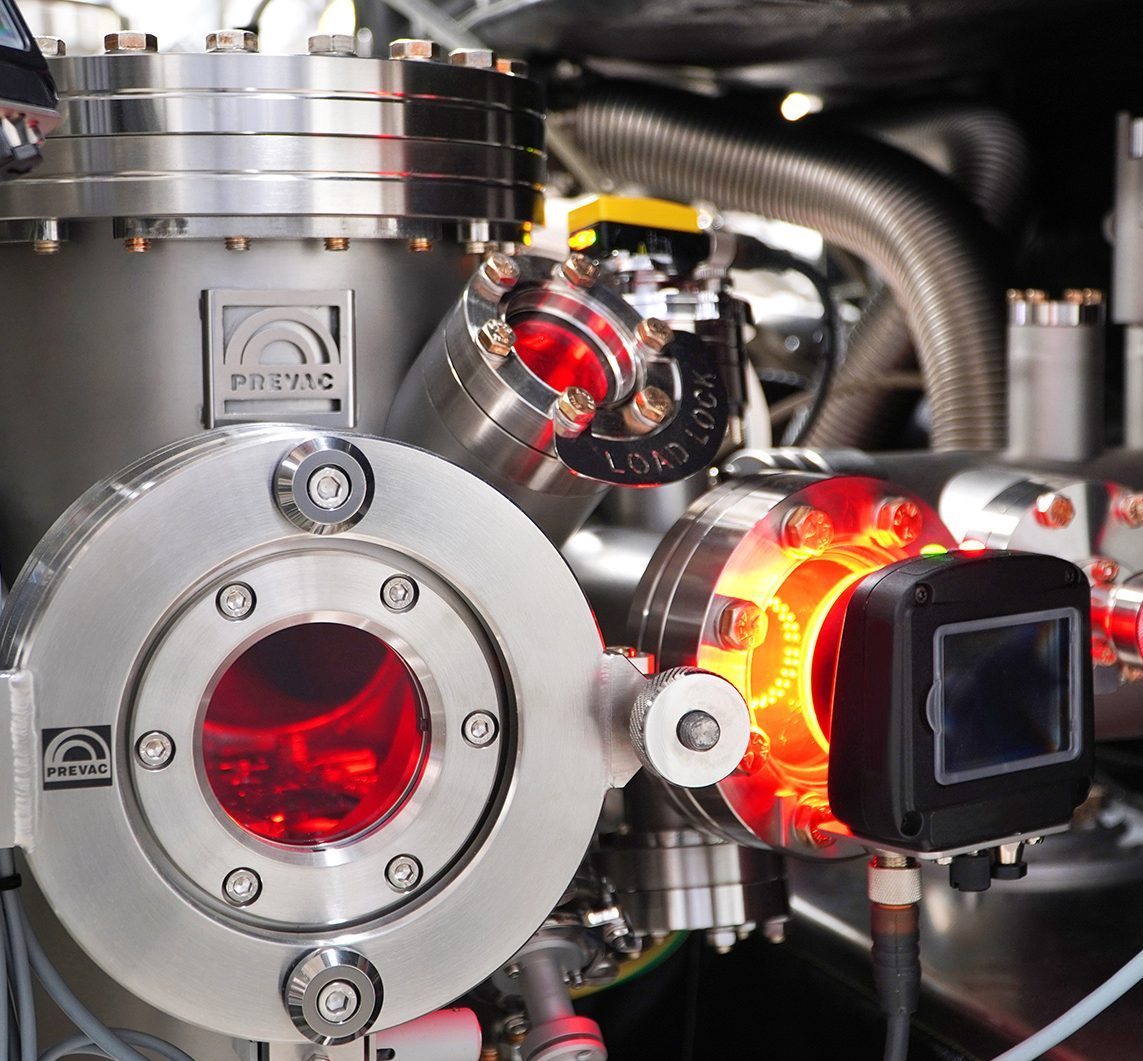

W dynamicznym świecie nanotechnologii precyzja i innowacja są najważniejsze. Poznaj autonomiczną stację PREVAC iPLD, najnowocześniejsze rozwiązanie dostosowane do osadzania warstw nanostruktur metodą ablacji laserowej. Co wyróżnia ten system?

Zaletą jest możliwość pracy w zmiennych warunkach środowiskowych w pełnym zakresie ciśnień od ultrawysokiej próżni (UHV) do kilku milibarów (HP). System wyposażony jest w kilka innowacyjnych rozwiązań. Należą do nich automatyczny manipulator zmieniający położenie nowo powstałego materiału. Manipulacja ta zachodzi w materiale aplikowanym w szerokim zakresie kątowym i liniowym. Dodatkowo dostępna jest zintegrowana, automatyczna przesłone liniowa do warstw klinowych lub masek. System posiada również zintegrowany system kontroli płynności wiązki laserowej. Ponadto system wyposażony jest w centralne oprogramowanie sterujące procesami osadzania. Oprogramowanie to pozwala na prowadzenie i monitorowanie badań z dowolnego miejsca na świecie poprzez bezpieczne łącze internetowe.

System pozwala na personalizację wybranych komponentów, a dzięki modułowej budowie możliwe będzie także poszerzenie zakresu badań, czyniąc go bardziej uniwersalnym. Docelową grupę klientów stanowią przemysłowe i naukowo-badawcze jednostki prowadzące innowacyjne prace w obszarze nanotechnologii.

System umożliwia tworzenie nowych materiałów, takich jak nanomateriały, nanosensory, implanty, stenty, katalizatory, ogniwa fotowoltaiczne, materiały związane z ogólnym magazynowaniem energii, stale, stopy lekkie, kompozyty, nadprzewodniki czy warstwy antybakteryjne. Może znaleźć zastosowanie w pracach biomedycznych oraz w nowych rozwiązaniach z zakresu mikro-, nanoelektroniki i optoelektroniki.

Najważniejsze cechy

- Konstrukcja modułowa: pozwala na personalizację wybranych elementów stacji bez zmiany części centralnej.

- System “Plug & Measure”: architekturę „podłącz i zmierz” zapewnia unikalna kompaktowa konstrukcja, w której cała stacja i wszystkie jej elementy są gotowe do samodzielnego montażu, instalacji i uruchomienia.

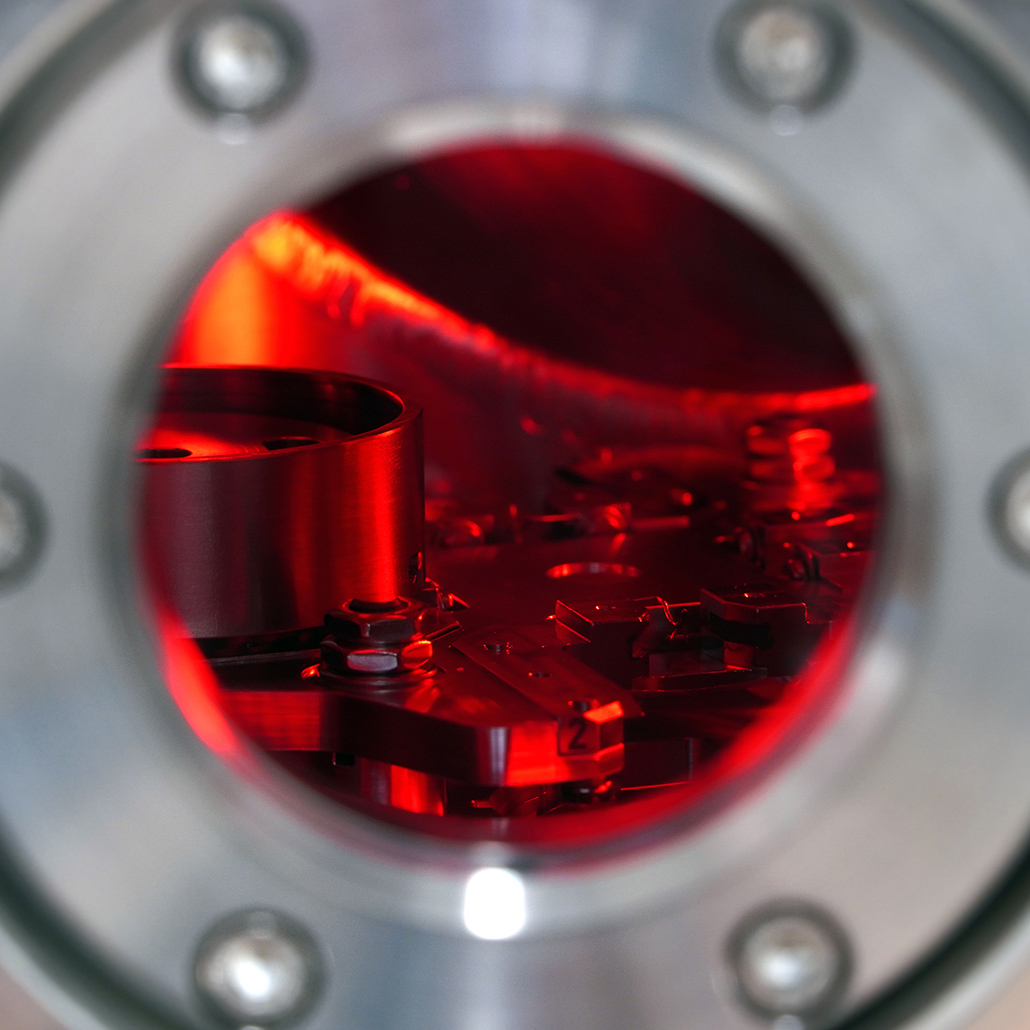

- Przygotowanie substratu/podłoża: 5-osiowy manipulator zmienia położenie podłoża/nowego materiału względem nakładanego materiału w szerokim zakresie kątowym i liniowym. Ponadto wyposażony jest w zintegrowaną automatyczną przysłonę liniową do wykonywania warstw lub masek w kształcie klina, które przemieszczają się wraz ze zmianą położenia podłoża. Możliwe jest nagrzewanie do wysokich temperatur dochodzących do 1200 °C. Co ciekawe, proces ten można przeprowadzić w obecności reaktywnych gazów, takich jak tlen, co poszerza możliwości w zakresie składu materiału.

- Wszechstronne osadzanie materiału: wykorzystując najnowocześniejszą technologię ablacji laserowej (przy użyciu lasera ekscymerowego lub Nd:YAG), stacja iPLD umożliwia precyzyjne osadzanie materiałów w szerokim spektrum warunków środowiskowych. Zastosowano zintegrowany system automatycznego sterowania strumieniem wiązki laserowej oraz system optymalizacji wykorzystania materiałów docelowych. Ta wszechstronność zapewnia spójne i niezawodne wyniki nawet w trudnych warunkach. Stanowisko umożliwia także montaż innych źródeł osadzania (np. komórek efuzyjnych), co dodatkowo poszerza zakres i rodzaj tworzonych warstw.

- Automatyzacja wydajności: automatyzacja procesu osadzania w oparciu o predefiniowane receptury, a także umożliwienie generowania własnego “workflow”. Moduły graficzne przedstawiają stan elementów systemu, takie jak Edytor Receptur (XManager) z operacją „przeciągnij i upuść”. Rozszerzone receptury z podrecepturami (makrami) w skrypcie Pythona.

- Stabilizacja ciśnienia: system iPLD może poszczycić się imponującymi możliwościami stabilizacji ciśnienia w zakresie od 5×10-10 do 10 milibarów (mbar) w trybie statycznym i dynamicznym. Tak szeroki zakres pozwala na uzyskanie optymalnych warunków dostosowanych do specyficznych wymagań procesu osadzania materiału.

- Powtarzalność procesu: Aby zapewnić spójność i niezawodność, stacja iPLD utrzymuje ścisłą kontrolę nad warunkami procesu podczas produkcji warstw. Naukowcy mogą polegać na powtarzalności wyników, która jest niezbędna w badaniach naukowych i zastosowaniach przemysłowych.

- Szybka charakterystyka: integracja kontroli i obrazowania RHEED (odbiciowa dyfrakcja elektronów o wysokiej energii) przyspiesza charakteryzację osadzonych warstw. Ta szybka metoda zapewnia badaczom cenny wgląd w strukturę i właściwości materiałów nanostrukturalnych.

- Standaryzacja: system wyznacza nowy standard w nanotechnologii, oferując ujednolicone podejście mające zastosowanie w środowiskach naukowych i przemysłowych. Ta standaryzacja usprawnia procesy, ułatwia współpracę i przyspiesza postęp w tej dziedzinie.